Les circuits hydrauliques parallèles équipés de soupapes de séquence représentent une solution technique avancée dans le domaine de l'hydraulique industrielle. Cette configuration offre une gestion optimisée des flux et une meilleure maîtrise des mouvements dans les applications mécaniques.

Principes fondamentaux du circuit hydraulique parallèle

Le circuit hydraulique parallèle constitue une architecture spécifique permettant l'alimentation simultanée de plusieurs actionneurs à partir d'une source unique. Cette configuration apporte une flexibilité remarquable dans la distribution des débits.

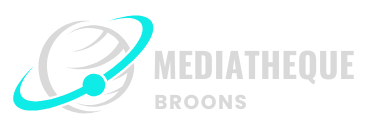

Architecture générale du système

Le système se compose d'une pompe principale alimentant deux circuits distincts. Le premier circuit reçoit directement le fluide hydraulique, tandis que le second ne s'active qu'après l'atteinte d'un seuil de pression défini par la soupape de séquence. Cette organisation se retrouve notamment dans les systèmes de freins et d'embrayages des tracteurs.

Rôle des composants principaux

Les distributeurs 6/3 constituent les éléments clés du système. En position neutre, ils laissent circuler le débit, alors qu'en action, ils orientent le flux vers les orifices d'alimentation spécifiques. Les valves de séquence régulent la priorisation des mouvements sans nécessiter de système électronique complexe.

La soupape de séquence : fonctionnement et caractéristiques

La soupape de séquence représente un composant essentiel dans les circuits hydrauliques parallèles. Elle assure une priorisation naturelle des mouvements sans nécessiter d'éléments électroniques. Cette valve permet une gestion optimale du débit hydraulique entre différents circuits, garantissant une efficacité opérationnelle et une simplicité d'utilisation.

Mécanisme interne de la soupape

La soupape de séquence fonctionne selon un principe mécanique simple. Une seule pompe alimente deux circuits distincts : le premier reçoit une alimentation directe, tandis que le second s'active uniquement lorsque la pression d'ouverture est atteinte. Cette configuration trouve son application dans divers systèmes industriels, notamment les freins et embrayages de tracteurs ou la direction des niveleuses. La conception interne permet une distribution automatique du débit selon les besoins spécifiques de l'installation.

Paramètres de réglage et ajustements

Le réglage précis du tarage constitue un aspect fondamental dans l'utilisation d'une valve de séquence. Un tarage insuffisant ne permet pas le respect de la séquence souhaitée. À l'inverse, un tarage trop élevé entraîne une consommation d'énergie excessive pour le mouvement secondaire. L'ajustement optimal garantit une répartition efficace du débit entre les différents circuits, minimisant les pertes énergétiques tout en maintenant la fiabilité du système. Cette solution technique réduit les coûts d'exploitation et évite les complications liées aux systèmes de pilotage électronique.

Analyse des débits dans le circuit parallèle

Les circuits hydrauliques parallèles équipés de soupapes de séquence représentent une solution technique efficace permettant l'alimentation de plusieurs circuits à partir d'une unique pompe. Cette configuration garantit une distribution optimale des flux selon les besoins spécifiques de chaque composant du système.

Distribution des flux hydrauliques

Dans un circuit parallèle, une pompe unique alimente simultanément plusieurs circuits. Le premier circuit reçoit directement le débit, tandis que le second s'active uniquement lorsque la pression atteint le seuil défini par la soupape de séquence. Cette architecture trouve son application dans les systèmes de freins et d'embrayages des tracteurs ainsi que dans les mécanismes de direction des niveleuses. L'utilisation des distributeurs 6/3 permet d'adapter la répartition des flux selon les configurations souhaitées.

Mesure et contrôle des débits

La gestion des débits nécessite une attention particulière dans les circuits parallèles. Le système intègre des mécanismes de régénération permettant d'optimiser l'utilisation des ressources hydrauliques. Lors de la descente d'une charge, le débit de vidange alimente la chambre opposée du vérin, réduisant ainsi la consommation énergétique globale. Cette configuration assure une disponibilité constante du débit de la pompe pour les autres mouvements actifs. Un réglage précis du tarage de la valve de séquence s'avère indispensable pour maintenir l'équilibre du système et garantir le respect des séquences opérationnelles.

Optimisation des performances du système

Les circuits hydrauliques parallèles avec soupape de séquence représentent une solution technique majeure pour les systèmes industriels. Une pompe unique alimente deux circuits distincts, le premier recevant directement le fluide tandis que le second s'active uniquement lorsque la pression d'ouverture de la soupape est atteinte. Cette configuration se retrouve notamment dans les systèmes de freinage et d'embrayage des tracteurs.

Les circuits hydrauliques parallèles avec soupape de séquence représentent une solution technique majeure pour les systèmes industriels. Une pompe unique alimente deux circuits distincts, le premier recevant directement le fluide tandis que le second s'active uniquement lorsque la pression d'ouverture de la soupape est atteinte. Cette configuration se retrouve notamment dans les systèmes de freinage et d'embrayage des tracteurs.

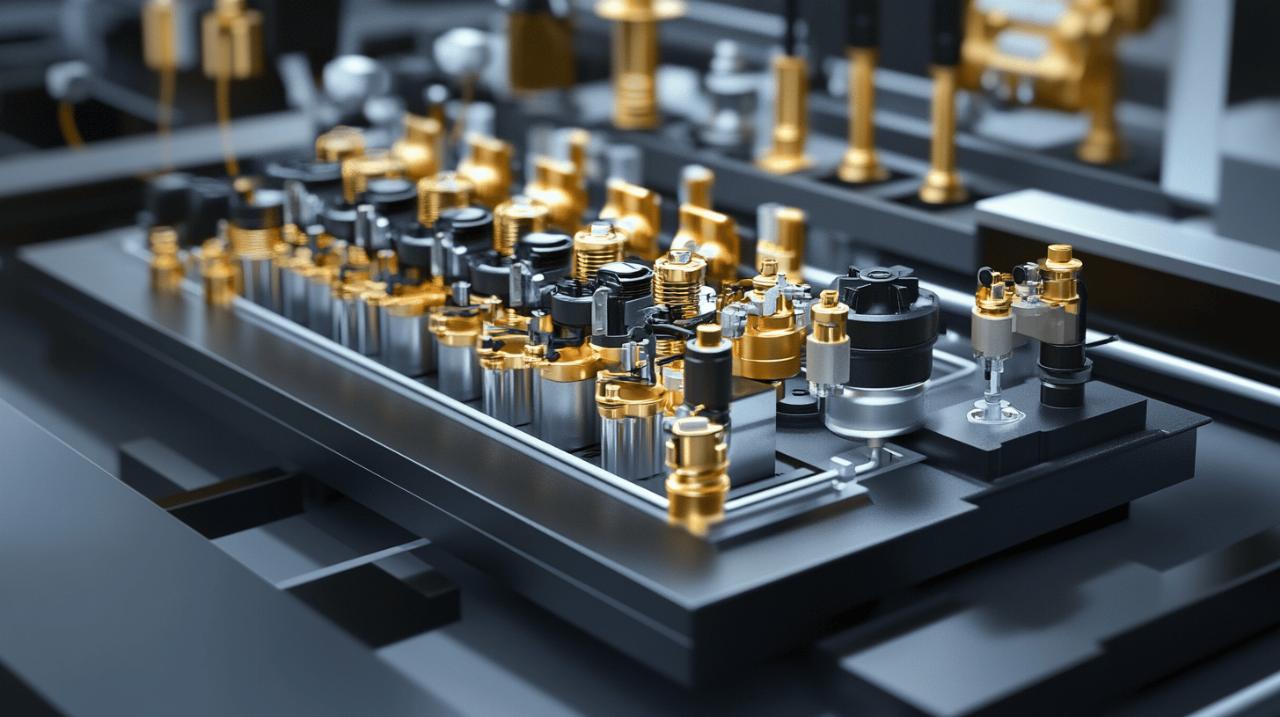

Facteurs influençant le rendement

Le rendement d'un circuit hydraulique parallèle dépend de plusieurs paramètres essentiels. La configuration des distributeurs 6/3 joue un rôle central : au point neutre, le débit traverse l'ensemble des distributeurs, tandis qu'en action, la ligne neutre se ferme pour rendre le débit disponible sur chaque orifice d'alimentation. Le tarage de la valve de séquence constitue un élément déterminant : un réglage inadapté peut compromettre le respect des séquences ou générer une surconsommation énergétique pour le second mouvement.

Techniques d'amélioration des performances

La régénération hydraulique s'avère une technique efficace pour améliorer les performances. Cette méthode permet la récupération du débit de vidange pour alimenter la chambre opposée du vérin, particulièrement utile lors de la descente de charges. Le système offre l'avantage d'une consommation énergétique réduite lors des mouvements de descente simples. La mise en place d'un circuit série/parallèle permet une modulation du système en connectant la vidange d'un circuit à l'alimentation du suivant, apportant ainsi une flexibilité accrue dans la gestion des flux hydrauliques.

Maintenance et diagnostic du circuit

La maintenance d'un circuit hydraulique parallèle à soupape de séquence nécessite une expertise technique spécifique. Les opérations effectuées régulièrement garantissent la longévité du système et sa performance optimale. Les circuits parallèles demandent une attention particulière au niveau des distributeurs et des soupapes.

Procédures d'entretien préventif

La vérification régulière des composants hydrauliques constitue la base d'une maintenance efficace. Cette inspection commence par le contrôle des niveaux de fluide, la recherche de fuites potentielles et l'examen des connexions. Les distributeurs 6/3 requièrent une attention spéciale, notamment au niveau des positions de neutre et d'action. La propreté du fluide hydraulique représente un élément fondamental pour maintenir les performances du système. Un programme de maintenance planifié inclut le remplacement des filtres, l'analyse de la qualité du fluide et le test des pressions de fonctionnement.

Identification des dysfonctionnements

La détection des anomalies dans un circuit hydraulique parallèle nécessite une méthodologie structurée. Les signes avant-coureurs incluent les variations de pression anormales, les pertes de puissance et les mouvements irréguliers des vérins. L'analyse des symptômes permet d'identifier rapidement la source du problème : soupape défectueuse, usure des composants ou contamination du fluide. La vérification systématique des éléments clés comme les clapets anti-retour, les valves de séquence et les distributeurs permet d'établir un diagnostic précis. Un contrôle régulier des paramètres de fonctionnement aide à prévenir les pannes majeures.

Applications pratiques et cas d'utilisation

Les circuits hydrauliques parallèles avec soupape de séquence trouvent leur place dans de nombreuses applications industrielles. Ces systèmes permettent une gestion efficace des mouvements et une distribution optimale du débit hydraulique selon les besoins spécifiques.

Exemples dans l'industrie

Les applications industrielles incluent les systèmes de freinage et d'embrayage des tracteurs, où la séquence des opérations doit être précisément contrôlée. Les niveleuses utilisent également ces circuits pour leur système de direction. Le principe repose sur une pompe unique alimentant deux circuits distincts : le premier reçoit directement le fluide, tandis que le second s'active uniquement lorsque la pression atteint le seuil défini par la soupape de séquence.

Avantages dans différents secteurs

Les secteurs industriels bénéficient de multiples atouts liés à l'utilisation des circuits hydrauliques parallèles à soupape de séquence. Cette configuration élimine le besoin de détecteurs ou d'électrodistributeurs, réduisant les coûts d'installation et les risques de pannes. Le système offre une gestion automatique des mouvements, particulièrement adaptée aux équipements de levage et aux machines nécessitant une coordination précise des actions mécaniques. La maintenance s'avère simplifiée grâce à une architecture moins complexe, ce qui représente un avantage significatif pour les services techniques.